飞机部件3D测试

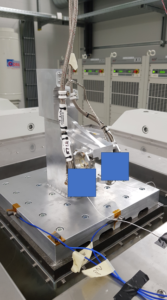

飞机主起落架组件的3D测试。

两个客户要求IMV支持他们的振动测试,以复制安装在飞机起落架上的部件的故障。

客户发现,一些在役飞机上安装在主起落架舱的部件出现了磨损。

即使该故障没有影响到飞机和乘客的安全,客户还是决定进行振动测试,以确定问题的根本原因,并确定解决该问题的设计变更。

为了尽可能地再现飞机在使用过程中所经历的振动,客户决定在一个三维振动器上进行测试,所有的3个轴都同时被激发。

测试活动定于2018年8月20日星期一至8月24日星期五进行。

客户要求使用3D振动台进行以下测试,以收集尽可能多的数据。

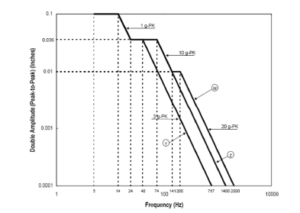

作为第一个测试,客户要求确定UUT(被测单元)的共振频率,分别在每个轴上进行共振搜索。

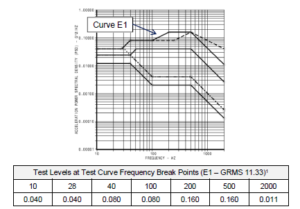

在这之后,计划在X、Y和Z轴上同时进行最严格的RTCA DO-160G第8节E1曲线测试,持续时间为3小时。

在应用剖面图之前,IMV团队已经对振动器系统进行了调整,以了解UUT在振动器上的三维行为。调谐之后,决定在每个轴上同时进行测试,减少系数等于0.7,由于夹具本身的频率共振,决定将频率范围减少到800Hz。

一旦进行了测试,就会进行第二次共振扫描,以检查UUT的不同行为。

如果故障在测试的前3个小时内没有重现,计划使用RTCA DO-160G第8节的曲线W进行单轴振动,并进行最后的共振检查。

经过前三个小时的测试,UUT已经从振动台上拆下并进行了仔细的检查。

检查结果显示,部件上有明显的磨损痕迹和划痕,与服役中的飞机类似。

对第一次测试结果的信心和满意,在这一周内对不同的配置进行了测试,每个配置都在第一个3小时的测试后进行了检查。

客户发现,RTCA Do-160G第8节E1曲线减少了30%,并同时应用于3个轴上,能够在所有测试配置上再现类似的磨损损害,不同的磨损程度表明配置能够更好地承受振动水平。

这种类型的故障是在10,000-15,000个飞行小时后出现的(根据航空公司的情况,从投入使用到3-5年),通过3D振动台的6种不同配置,我们能够产生损坏,客户认识到这些损坏是故障的根本原因。

客户对取得的结果非常满意,对三维振动台系统印象深刻。

目前,客户正在审查和使用测试周期间收集的数据,以升级当前的设计,以承受飞行载荷。