Thử nghiệm 3D bộ phận máy bay

Thử nghiệm 3D trên Bộ phận khoang bánh đáp chính của máy bay.

Hai Khách hàng đã yêu cầu IMV hỗ trợ kiểm tra độ rung của họ với phạm vi tái tạo lỗi trên một bộ phận được lắp đặt trong khoang hạ cánh trên máy bay.

Khách hàng đã phát hiện ra rằng một số máy bay đang trong quá trình sử dụng đã gặp phải tình trạng hao mòn các bộ phận được lắp đặt trong khoang bộ phận hạ cánh chính.

Ngay cả khi lỗi không ảnh hưởng đến sự an toàn của máy bay và hành khách, Khách hàng đã quyết định thực hiện chiến dịch kiểm tra độ rung để xác định nguyên nhân gốc rễ của vấn đề và xác định thay đổi thiết kế để giải quyết vấn đề.

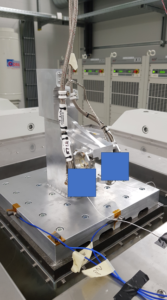

Để tái tạo rung động nhiều nhất có thể giống như trải nghiệm trên máy bay trong đời, khách hàng đã quyết định thực hiện thử nghiệm trên máy lắc 3D, trong đó cả 3 trục đều được kích thích đồng thời

Chiến dịch thử nghiệm đã được lên lịch từ thứ Hai ngày 20 tháng 8 năm 2018 đến thứ Sáu ngày 24 tháng 8.

Khách hàng đã yêu cầu thực hiện hồ sơ kiểm tra sau với máy lắc 3D để thu thập càng nhiều dữ liệu càng tốt

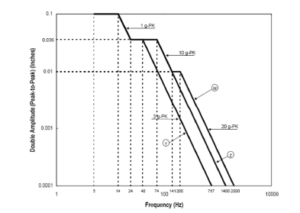

- Khi kiểm tra lần đầu, Khách hàng đã yêu cầu xác định tần số cộng hưởng của UUT (Đơn vị được kiểm tra) thực hiện tìm kiếm cộng hưởng trong từng trục riêng biệt.

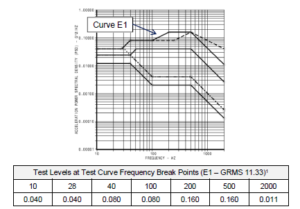

Sau đó, RTCA DO-160G khắc nghiệt nhất, Phần 8, Đường cong E1 được thực hiện đồng thời trên X, Y và Z trong khoảng thời gian ba giờ đã được lên kế hoạch.

Trước khi áp dụng cấu hình, Nhóm IMV đã thực hiện điều chỉnh hệ thống máy lắc để hiểu hoạt động ba chiều của UUT trên máy lắc.

Sau khi điều chỉnh, người ta quyết định thực hiện thử nghiệm được yêu cầu áp dụng đồng thời trên mỗi trục với hệ số giảm bằng 0,7 và do sự cộng hưởng tần số của chính thiết bị cố định, người ta đã quyết định giảm dải tần xuống 800Hz.

Sau khi thử nghiệm đã được thực hiện, một lần quét cộng hưởng thứ hai đã được thực hiện để kiểm tra hoạt động khác của UUT.

Nếu lỗi không được tái tạo trong vòng 3 giờ thử nghiệm đầu tiên, nó đã được lên kế hoạch thực hiện rung một trục bằng cách sử dụng RTCA DO-160G, Phần 8, Đường cong W và kiểm tra cộng hưởng lần cuối.

Sau ba giờ thử nghiệm đầu tiên, UUT đã được lấy ra khỏi máy lắc và được kiểm tra cẩn thận.

Quá trình kiểm tra cho thấy các dấu hiệu mài mòn và vết trầy xước rõ ràng trên các bộ phận tương tự như dấu hiệu được tìm thấy trên chiếc máy bay đang hoạt động.

Tự tin và hài lòng với kết quả thử nghiệm đầu tiên, các cấu hình khác nhau đã được thử nghiệm trong tuần và mỗi cấu hình đã được kiểm tra sau 3 giờ thử nghiệm đầu tiên.

Khách hàng đã phát hiện ra rằng cấu hình RTCA Do-160G, Phần 8, Đường cong E1 giảm 30% và được áp dụng đồng thời trên 3 trục có thể tái tạo các hư hỏng hao mòn tương tự trên tất cả các cấu hình được thử nghiệm, với mức độ hao mòn khác nhau để biểu thị cấu hình đã có thể chịu đựng tốt hơn các mức rung động.

Loại hư hỏng này là kinh nghiệm sau 10.000 15.000 giờ bay (3 – 5 năm kể từ khi đưa vào sử dụng tùy theo hãng hàng không) và với máy lắc 3D trên 6 cấu hình khác nhau, chúng tôi có thể tạo ra hư hỏng và Khách hàng nhận ra những hư hỏng đó là do nguyên nhân gốc rễ của sự thất bại.

Khách hàng rất hài lòng với kết quả đạt được và ấn tượng với hệ thống máy lắc 3D.

Hiện tại khách hàng đang xem xét và sử dụng dữ liệu thu thập được trong tuần thử nghiệm để nâng cấp thiết kế hiện tại để chịu được tải trọng của chuyến bay.