การทดสอบชิ้นส่วนเครื่องบิน 3 มิติ

การทดสอบ 3 มิติบนชิ้นส่วนช่องใส่เกียร์ลงจอดหลักของเครื่องบิน

ลูกค้าสองรายขอให้ IMV สนับสนุนการทดสอบการสั่นสะเทือนด้วยขอบเขตเพื่อจำลองความล้มเหลวของส่วนประกอบที่ติดตั้งในช่องลงจอดของเครื่องบิน

ลูกค้าค้นพบว่าเครื่องบินที่ให้บริการบางส่วนประสบปัญหาการสึกหรอของส่วนประกอบที่ติดตั้งในช่องใส่ล้อหลัก

แม้ว่าความล้มเหลวจะไม่กระทบต่อความปลอดภัยของเครื่องบินและผู้โดยสาร แต่ลูกค้าได้ตัดสินใจที่จะทำแคมเปญทดสอบการสั่นสะเทือนเพื่อระบุสาเหตุของปัญหาและกำหนดการเปลี่ยนแปลงการออกแบบเพื่อแก้ไขปัญหา

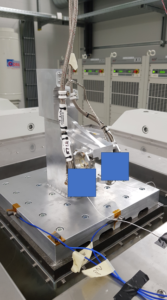

เพื่อสร้างการสั่นสะเทือนให้มากที่สุดเท่าที่จะเป็นไปได้เหมือนกับประสบการณ์บนเครื่องบินในชีวิต ลูกค้าจึงตัดสินใจทำการทดสอบกับเครื่องเขย่า 3 มิติ โดยที่แกนทั้ง 3 จะถูกกระตุ้นพร้อมกัน

แคมเปญทดสอบมีกำหนดตั้งแต่วันจันทร์ที่ 20 สิงหาคม 2018 ถึงวันศุกร์ที่ 24 สิงหาคม

ลูกค้าได้ขอให้ทำการทดสอบโปรไฟล์ต่อไปนี้ด้วยเครื่องปั่น 3D เพื่อรวบรวมข้อมูลให้ได้มากที่สุด

- ในการทดสอบครั้งแรก ลูกค้าได้ร้องขอให้ระบุความถี่เรโซแนนซ์ของ UUT (Unit Under Test) ที่ทำการค้นหาเรโซแนนซ์ในแต่ละแกนแยกกัน

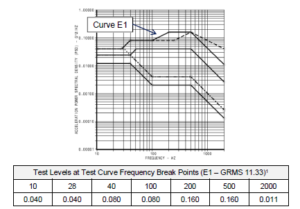

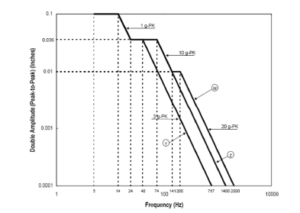

หลังจากนี้ RTCA DO-160G ที่รุนแรงที่สุด, ส่วนที่ 8, Curve E1 ดำเนินการบน X, Y และ Z พร้อมกันเป็นระยะเวลาสามชั่วโมงได้รับการวางแผน

ก่อนนำโปรไฟล์ไปใช้ ทีมงาน IMV ได้ดำเนินการปรับแต่งระบบเชคเกอร์เพื่อทำความเข้าใจลักษณะการทำงานสามมิติของ UUT บนเชคเกอร์ หลังจากการปรับจูนแล้ว ได้มีการตัดสินใจว่าจะทำการทดสอบตามที่ร้องขอในแต่ละแกนพร้อมกันด้วยค่าการลดทอนเท่ากับ 0.7 และเนื่องจากการสั่นพ้องของความถี่ของฟิกซ์เจอร์เอง จึงตัดสินใจลดช่วงความถี่ลงสูงสุดถึง 800Hz

เมื่อทำการทดสอบแล้ว จะมีการกวาดเสียงสะท้อนครั้งที่สองเพื่อตรวจสอบลักษณะการทำงานที่แตกต่างกันของ UUT

หากความล้มเหลวไม่ได้เกิดขึ้นซ้ำภายใน 3 ชั่วโมงแรกของการทดสอบ มีแผนจะทำการสั่นสะเทือนแกนเดียวโดยใช้ RTCA DO-160G, Section 8, Curve W และการตรวจสอบเสียงสะท้อนขั้นสุดท้าย

หลังจากสามชั่วโมงแรกของการทดสอบ UUT ได้ถูกนำออกจากเครื่องปั่นและตรวจสอบอย่างรอบคอบ

การตรวจสอบแสดงให้เห็นร่องรอยการสึกหรอและรอยขีดข่วนที่ชัดเจนบนส่วนประกอบต่างๆ คล้ายกับที่พบในเครื่องบินที่ให้บริการ

มั่นใจและพึงพอใจกับผลการทดสอบครั้งแรก การกำหนดค่าต่างๆ ได้รับการทดสอบในระหว่างสัปดาห์ และการกำหนดค่าแต่ละรายการได้รับการตรวจสอบหลังจากการทดสอบ 3 ชั่วโมงแรก

ลูกค้าพบว่า RTCA Do-160G, Section 8, Curve E1 profile ลดลง 30% และใช้พร้อมกันบนแกน 3 สามารถสร้างความเสียหายจากการสึกหรอที่คล้ายกันในการกำหนดค่าที่ทดสอบทั้งหมด โดยมีระดับการสึกหรอที่แตกต่างกันเพื่อระบุการกำหนดค่า สามารถทนต่อระดับการสั่นสะเทือนได้ดีขึ้น

ความล้มเหลวประเภทนี้เป็นประสบการณ์หลังจาก 10,000 15,000 ชั่วโมงบิน (3 – 5 ปีนับจากเริ่มให้บริการขึ้นอยู่กับสายการบิน) และด้วย 3D shaker บนการกำหนดค่าที่แตกต่างกัน 6 แบบ เราสามารถสร้างความเสียหายและลูกค้ารับรู้ความเสียหายเหล่านั้นเป็น สาเหตุของความล้มเหลว

ลูกค้ามีความสุขมากกับผลลัพธ์ที่ได้และประทับใจกับระบบเครื่องปั่น 3 มิติ

ขณะนี้ลูกค้ากำลังตรวจสอบและใช้ข้อมูลที่รวบรวมระหว่างสัปดาห์การทดสอบเพื่ออัปเกรดการออกแบบปัจจุบันให้ทนทานต่อภาระการบิน