航空機着陸装置の3Dテスト

飛行機の一部である着陸装置のメインベイに取り付けられたコンポーネントの摩耗再現テスト依頼がIMVにありました。

この摩耗は直接 機体や乗客の安全を脅かすことはありませんが、振動試験を行い設計変更のために根本的な原因を特定したいという希望でした。

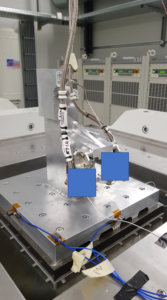

可能な限り、フィールド振動を再現するため、3軸すべてが同時振動されるTSシリーズでテストを行うことにしました。

試験期間は2018年8月20日(月)から8月24日(金)

お客様は、できるだけ多くのデータを収集するために3Dシェーカーを使用して、以下のテストの実施を依頼されました。

- まず最初にお客様は共振探査を各軸で実施し、テスト品の共振周波数を求める事を希望されました。

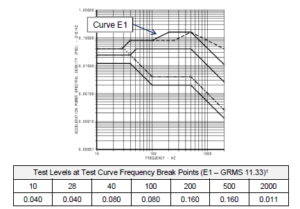

この後、最も厳しい試験である RTCA DO-160G、セクション8、曲線E1が3時間にわたってX、Y、Zで3軸同時実施を計画されました。

試験前に、IMVによって加振機の調整をし、試験品の3次元動作を確認しました。調整後、各軸で要求されたテストを同時に減少係数0.7で実行し、治具自体の周波数共振のため周波数範囲を800Hzまで下げることとなりました。

試験が実行されると、次に異なる動作をチェックするために第2の共振掃引が実行されました。

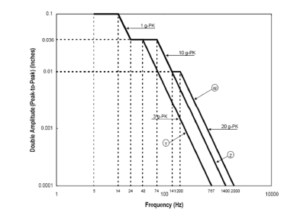

試験開始後3時間以内に故障が再現されなかった場合は、RTCA DO-160G、第8章、曲線Wおよび最終的な共振チェックを使用して単軸振動を行うことが計画されていました。

3時間の試験の後、仔細に試験品を確認した結果、試験品には実フィールドで見られた、類似の磨耗の兆候と傷が見られました。

この試験結果に信憑性があり、満足できるものであった為、その週は異なる構成で試験を実施し、3時間後、各々の構成の検査を実施しました。

顧客はRTCA Do-160G、セクション8、曲線E1の加振レベルを30%弱めた3軸同時加振でテストを実施した全ての構成で類似磨耗を再現でき、その構成が示す異なった磨耗レベルをもってその振動レベルによくよく耐え得るという事がわかりました。

このタイプの不具合は10,000~15,000飛行時間(航空会社によってはサービス開始から3~5年)後であり、6つの異なる構成を創りだす3軸加振機により、IMVは摩耗を発生させることができ、お客様はこれらの磨耗が不具合の根本原因だと認識する事ができました。

顧客は、本テストの結果に大変満足され、3軸加振機について感嘆していました。

現行の設計を飛行負荷に耐えられるように改良すべく、顧客は収集されたデータを活用している。