Test 3D de pièces d’aéronefs

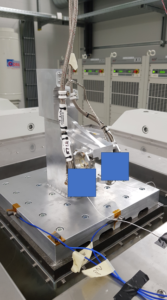

Essai 3D sur un composant de la baie du train d’atterrissage principal d’un avion.

Deux clients ont demandé à IMV de soutenir leurs essais de vibration en vue de reproduire la défaillance d’un composant installé dans la baie d’atterrissage d’un avion.

Le client a découvert que certains avions en service ont subi une usure des composants installés dans la baie du train d’atterrissage principal.

Même si la défaillance ne compromet pas la sécurité de l’avion et des passagers, les clients ont décidé d’effectuer une campagne d’essais de vibration pour définir la cause profonde du problème et définir un changement de conception pour résoudre le problème.

Pour reproduire autant que possible les vibrations que l’avion subit dans sa vie, le client a décidé d’effectuer le test sur un shaker 3D, où les 3 axes sont excités simultanément.

La campagne d’essais a été programmée du lundi 20 août 2018 au vendredi 24 août.

Les Clients ont demandé d’effectuer le profil de test suivant avec le shaker 3D afin de collecter le plus de données possible.

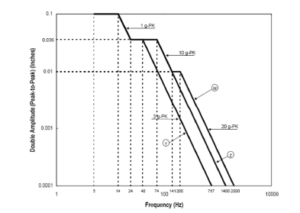

Comme premier test, les clients ont demandé d’identifier les fréquences de résonance de l’UUT (Unit Under Test) en effectuant une recherche de résonance dans chaque axe séparément.

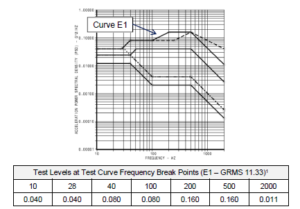

Après cela, le test le plus sévère RTCA DO-160G, S

Avant d’appliquer le profil, un réglage du système de secouage a été effectué par l’équipe IMV afin de comprendre le comportement tridimensionnel de l’UUT sur le secoueur. Après le réglage, il a été décidé d’effectuer le test demandé dans chaque axe simultanément avec un facteur de réduction égal à 0,7 et, en raison de la résonance de la fréquence du dispositif lui-même, il a été décidé de réduire la gamme de fréquences jusqu’à 800 Hz.

Une fois le test effectué, un deuxième balayage de résonance a été réalisé pour vérifier si le comportement de l’UUT était différent.

Si la défaillance n’était pas reproduite dans les 3 premières heures d’essai, il était prévu d’effectuer une vibration à axe unique en utilisant la RTCA DO-160G, Section 8, Courbe W et un contrôle de résonance final.

Après les trois premières heures de test, l’UUT a été retiré du shaker et soigneusement inspecté.

L’inspection a montré des signes clairs d’usure et des rayures sur les composants similaires à ceux que l’on trouve dans les avions en service.

Confiants et satisfaits par les premiers résultats des tests, différentes configurations ont été testées pendant la semaine et chaque configuration a été inspectée après les 3 premières heures de test.

Les clients ont découvert que le profil de la courbe E1 de la RTCA Do-160G, Section 8, réduit de 30% et appliqué simultanément sur les 3 axes était capable de reproduire des dommages d’usure similaires sur toutes les configurations testées, avec différents niveaux d’usure indiquant que la configuration était capable de mieux résister aux niveaux de vibration.

Ce type de défaillance se produit après 10 000 à 15 000 heures de vol (3 à 5 ans après la mise en service, selon la compagnie aérienne). Avec le shaker 3D sur 6 configurations différentes, nous avons été en mesure de produire les dommages et les clients ont reconnu ces dommages comme la cause première de la défaillance.

Les clients ont été très satisfaits des résultats obtenus et impressionnés par le système de secouage 3D.

Actuellement, les clients examinent et utilisent les données recueillies au cours de la semaine d’essai pour améliorer la conception actuelle afin de résister aux charges de vol.