Li-Ion-Batterie-Tests – Die wichtigsten Normen weltweit

Li-Ion-Batterie-Tests – Die wichtigsten Normen weltweit

In den letzten Jahren hat sich die Nutzung von Lithium-Ionen-Batterien (LIBs) in einer Vielzahl elektronischer Geräte und Anwendungen rund um den Globus deutlich ausgeweitet. Parallel dazu entstanden internationale Standards für Li-Ion-Batterien, um ihre Sicherheit sicherzustellen.

Diese Standards sind präzise formuliert und werden in den Regionen, in denen sie Anwendung finden, streng überwacht. Dies macht es für Hersteller von Traktionsbatterien, Fahrzeugen und Batterie-Testlaboren unerlässlich, mit diesen Normen und den entsprechenden Testverfahren für Li-Ion-Batterien vertraut zu sein. Eine wichtige Rolle spielen hier natürlich auch Schwingprüfsysteme, um mechanische Belastungen zu simulieren.

Die Sicherheitsstandards für LIBs sind umfassend und decken verschiedene Aspekte ab, darunter Betriebs- und Umweltbedingungen sowie Risiken durch Spannungen, Temperaturen und mechanische Schäden, die während des Betriebs der Batterien auftreten können. Ein Beispiel für eine allgemein anerkannte internationale Norm, die elektrische, mechanische, Umwelt- und Missbrauchstests kombiniert, ist die UN-Norm 38.3. In der Europäischen Union und in Japan ist zudem die Norm ECE R100 Rev.2 für Li-Batterien relevant, während in den USA die Norm UL 2580 gilt.

Im Folgenden werden einige der gängigsten Test- und Messverfahren sowie die entsprechenden Normen vorgestellt, ergänzt durch praktische Erfahrungen, die wir durch die Zusammenarbeit mit unseren Kunden gesammelt haben.

Vibrationstests und mehr: Gängige Testverfahren für Li-Ion-Batterien

Li-Ion-Batterien werden vielen verschiedenen Tests unterzogen, die sämtliche Arten von Belastungen simulieren sollen:

- ECE R100 | Typgenehmigungstests

- Vibrationsprüfungen mittels Shaker

- Tests für Hitzeschock und Temperaturzyklen

- Überprüfung von Vibration und mechanischer Stabilität

- Feuerfestigkeitstests

- Tests für externen Kurzschlussschutz

- Überladungsschutz

- Schutz gegen übermäßige Entladung

- Überhitzungsschutz

Batterien, die von den Vereinten Nationen als Gefahrgut der Klasse 9 klassifiziert sind, müssen insbesondere die Anforderungen der UN-Norm 38.3 erfüllen, um den sicheren Transport der Batteriezellen zu gewährleisten. Diese Norm wird weltweit von Regulierungs- und Zollbehörden anerkannt und ist entscheidend für den Zugang zu globalen Märkten. Technisch gesehen kann die UN 38.3-Prüfung auf der Ebene von Zellen, Modulen oder Batteriepaketen durchgeführt werden und umfasst eine Reihe von strengen mechanischen, elektrischen und insbesondere umwelttechnischen Tests, um die Stabilität der Batterie während des Transports zu bewerten.

Angesichts der breiten Verwendung von Lithium-Ionen-Batterien in verschiedenen batteriebetriebenen Geräten ist es wichtig, mögliche Risiken durch fehlerhafte Konstruktion zu vermeiden. Die Überprüfung der Sicherheit und Leistung von Lithiumbatterien gemäß Normen wie UN 38.3 ist daher von großer Bedeutung, um sicherzustellen, dass sie für den Transport sicher sind und legal auf internationale Märkte gelangen können. Die Prüfung nach dieser Norm beinhaltet acht spezifische Tests (T1 – T8), die sich auf verschiedene Transportrisiken konzentrieren.

Tests für den Versand und Transport von Batterien: UN 38.3

Diese Tests beinhalten:

- Simulation von Höhenbedingungen

- Thermische Tests

- Vibrationstests

- Stoßtests

- Test für externen Kurzschluss

- Aufprall- oder Quetschtests

- Überladungstests

- Erzwungene Entladungstests

Viele Sicherheitsbedenken bei Li-Ion-Batterien sind auf ihre Empfindlichkeit gegenüber Temperatur und Spannung zurückzuführen. Die US-Norm UL 2580 konzentriert sich daher auf die Sicherheit von Batterien in Elektrofahrzeugen und umfasst verschiedene Tests. Hier werden drei dieser Tests zur besseren Veranschaulichung näher erläutert.

Kurzschlusstest bei Batterien: Dieser Test wird an vollständig geladenen Batterien durchgeführt. Dabei wird die Batterie mit einem Gesamtwiderstand von maximal 20 mΩ kurzgeschlossen. Eine Funkenzündung prüft auf brennbare Gase im Inneren der Batterie. Es dürfen keine Explosionen oder Brände entstehen. Gase müssen ausschließlich durch vorgesehene Belüftungssysteme entweichen, ohne dass das Gehäuse bricht oder Elektrolyte auslaufen. Bleibt die Batterie nach dem Test funktionsfähig, folgt ein Lade- und Entladezyklus gemäß Herstellerangaben. Der Test kann auch an Teilen einer Batterie durchgeführt werden, statt an der gesamten Einheit.

Batterie-Aufpralltest: Hierbei werden vollständig geladene Batterien getestet, um die Auswirkungen eines Fahrzeugaufpralls auf die Batterie zu simulieren. Ähnlich wie beim Kurzschlusstest wird eine Funkenzündung eingesetzt, um brennbare Gase zu detektieren, wobei keine Explosionen oder Brände entstehen dürfen. Es darf kein giftiges Gas freigesetzt werden.

Quetschtest für Batteriezellen (vertikal): Der Test wird an vollständig geladenen Batterien durchgeführt. Die angewendete Kraft ist auf das 1000-fache des Batteriegewichts begrenzt. Wie beim Aufpralltest wird eine Funkenzündung verwendet, um brennbare Gase zu erkennen, ohne dass Explosionen oder Brände auftreten. Es darf kein giftiges Gas freigesetzt werden.

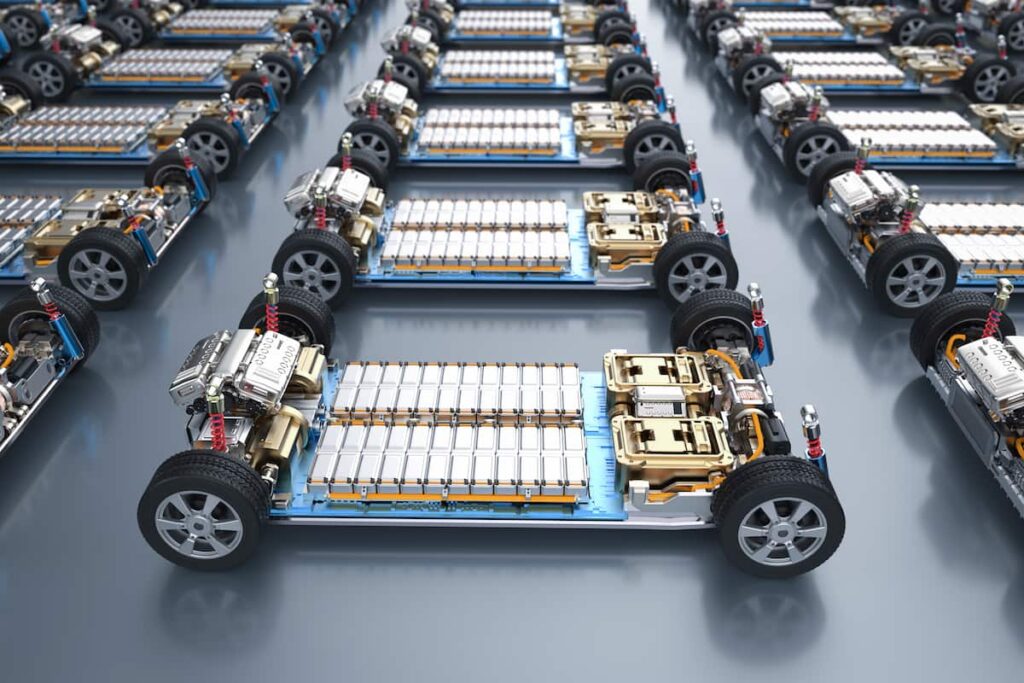

Die Sicherheitskriterien für Traktionsbatterien in Elektrofahrzeugen variieren je nach Hersteller und Fahrzeugplattform. Zwei wesentliche Ziele sind jedoch für alle Hersteller gleich:

- Die Wahrscheinlichkeit eines Zellversagens, das zu thermischem Durchgehen führt, muss extrem gering sein.

- Die Ausbreitung eines thermischen Durchgehens von Zelle zu Zelle, was zu einem kaskadenartigen Versagen eines Batteriemoduls oder -pakets führen könnte, muss verhindert werden.

Früher wurde oft eine geringere Leistung für höhere Batteriesicherheit in Kauf genommen. Das Ziel der Industrie ist es jedoch, hohe Leistung bei gleichzeitiger Sicherheit zu gewährleisten. Verschiedene Batterie-Sicherheitsnormen dienen dem Schutz von Verbrauchern und Herstellern, um die Verbreitung unsicherer Produkte zu verhindern.

Messverfahren für Hochvolt-Batterietests

Bei Sicherheitstests von Batterien in Elektrofahrzeugen werden typischerweise die Spannung und Temperatur der Batteriezellen gemessen. Bei mechanischen Belastungstests werden oft Wärmebild- oder Hochgeschwindigkeitskameras eingesetzt, um die Reaktionen der Zellen zu beobachten. Wichtig ist dabei die gleichzeitige Aufzeichnung der Daten aus verschiedenen Messkanälen.

Da diese Tests im Hochvoltbereich stattfinden, ist die verwendete Messtechnik in der Regel hochisoliert, um sowohl die Sicherheit des Personals als auch den Schutz der Messtechnik selbst zu gewährleisten. Moderne Messsysteme sind für Spannungen von bis zu 1500V ausgelegt. Besonders praktisch sind kompakte, hochvolttaugliche Messlösungen mit modularer Systemarchitektur, die flexibel verteilt und auch in beengten Testumgebungen eingesetzt werden können. Bei der Erfassung von Temperaturen und Zellspannungen an Traktionsbatterien sind oft über 100 Messpunkte keine Seltenheit. Ein modulares Messsystem, das an verschiedene Tests angepasst und bei Bedarf um zusätzliche Module und Kanäle erweitert werden kann, ist hier sehr vorteilhaft.

Eine solche Messlösung wird von SK On, einem Hersteller von Batterien für Elektrofahrzeuge und Tochterunternehmen von SK Innovation, weltweit eingesetzt und bietet die beschriebene Flexibilität.

SK Innovation führt verschiedene Tests durch, bei denen Lithium-Ionen-Batterien (LiBs) auf Zell-, Modul- oder Packebene verschiedenen Belastungen unterzogen werden. Das Unternehmen verwendet dazu eine auf dem Messsystem imc CRONOSflex basierende Lösung, die mit Modulen für Spannungen von bis zu 1000V ausgestattet ist. Diese Module erfassen sowohl die Spannung des Batteriemoduls als auch synchron dazu Zellspannungen und Temperaturen (PT100/Thermoelemente). Die Messlösung ist skalierbar und kann hinsichtlich der Anzahl der Kanäle durch zusätzliche Messmodule erweitert werden. Zusätzliche Vorteile bieten die integrierte Echtzeit-Datenverarbeitung und eine Software zur Steuerung des Messsystems, die Post-Processing und automatisiertes Reporting der Messdaten ermöglicht. Verschiedene Tests können in der Software des Messsystems voreingestellt werden, was die Durchführung im Labor am Prüfstand zeitsparend macht.

Titelbild © nsit0108 / stock.adobe.com

Beitragsbild © luschenF / stock.adobe.com

Beitragsbild © phonlamaiphoto / stock.adobe.com